Ochrona antykorozyjna wkrętów i gwoździ

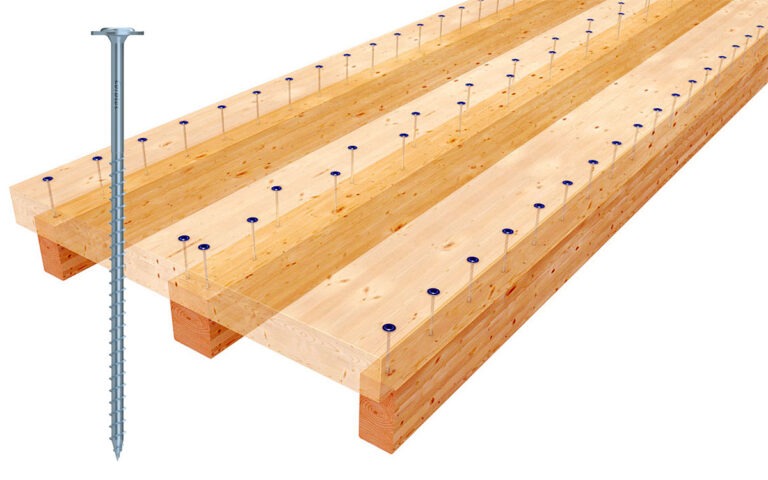

Trwałość antykorozyjna jest jedynym z wymagań, jakie stawia się łącznikom do konstrukcji drewnianych. Kwestia zapewnienia ochrony przed korozją ma istotne znaczenie zwłaszcza w przypadku połączeń narażonych na oddziaływania atmosferyczne lub środowisko agresywne. Rozwój powłok ochronnych, zwłaszcza w przypadku wkrętów do drewna, następuje bardzo dynamicznie. Warto przypomnieć aktualne wytyczne w zakresie wymagań antykorozyjnych łączników do konstrukcji drewnianych.

Korozja – informacje ogólne

Wiele środowisk i substancji, takich jak sól morska, impregnaty do drewna, spaliny, opary, nawozy, sól drogowa może powodować korozję. Złącza do drewna, łączniki (gwoździe, wkręty) i kotwy, mogą być poddane tym oddziaływaniom. Wszelkie elementy złączne w konstrukcjach drewnianych mogą ulegać korozji i z biegiem czasu tracić swoją początkową nośność. Korozja zachodzi w połączeniach bezpośrednio narażonych na oddziaływania atmosferyczne. Może też występować w środowisku zewnętrznym, choć osłoniętym przed bezpośrednim oddziaływaniem. Taką konstrukcją może być wiata lub wentylowana fasada. Paradoksalnie może się okazać, że takie połączenia są bardziej narażone na korozję, niż połączenia całkowicie wyeksponowane. Wynika to z faktu osadzania się na nich soli i braku możliwości cyklicznego zmycia osadzającej się soli przez padający deszcz.

W środowisku wewnętrznym, w wielu przypadkach problem także nie jest jednoznaczny. Kilka czynników może wpływać na przyśpieszenie korozji. Niestety, projektant często nie ma pełnej wiedzy na temat potencjalnych zagrożeń. Może to powodować wybór łączników, które z biegiem czasu nie będą spełniały wymagań nośności. Niepewność co do warunków i środowiska w jakim będą pracowały połączenia i szybkości postępowania korozji może uzasadniać konieczność przeprowadzania cyklicznych inspekcji połączeń.

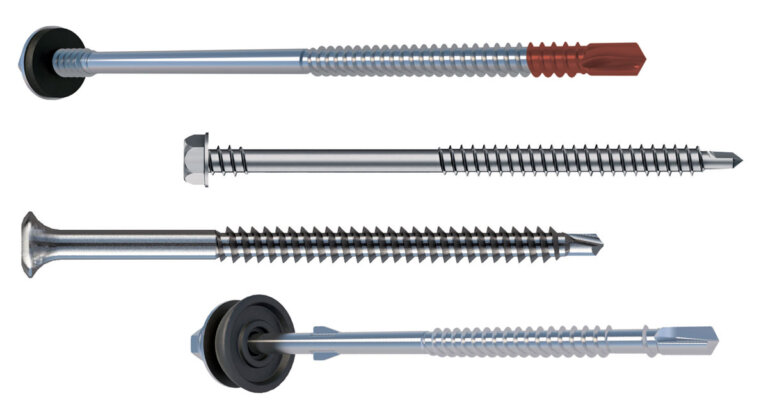

Zagadnienie korozji dotyczy także stali nierdzewnych. Niestety, tłumaczenie angielskiego określenia „Stainless steel” na „stal nierdzewna” prowadzi do wielu nieporozumień. Użycie słowa „less” uzasadniałoby polskie tłumaczenie „stal mniejrdzewna”, co z resztą odpowiadałoby prawdzie, ponieważ stale nierdzewne także ulegają korozji. Wystąpienie w elementach złącznych pewnych oznak korozji, jak na przykład biała rdza, nie oznacza zmniejszenia nośności połączenia. Biała rdza jest efektem narażenia warstw cynku na wilgoć i, przy odpowiedniej grubości warstwy ochronnej, nie jest niebezpieczna. Dopiero pojawienie się czerwonej rdzy niesie ryzyko redukcji nośności i konieczność przeprowadzenia inspekcji przez uprawnionego inżyniera. Może to skutkować koniecznością wymiany łączników (zdj. 2). Kwestia określenia środowiska w jakim będą pracowały połączenia jest bardzo złożona i może zależeć od wielu czynników. Z tego powodu wybór odpowiedniej powłoki antykorozyjnej może przysparzać projektantom wielu problemów. Firma Simpson Strong-Tie podjęła próbę stworzenia szczegółowych wytycznych w tej kwestii, w odniesieniu do oferowanych gwoździ i wkrętów. Niemniej jednak ważne jest, aby każdy przypadek rozpatrywać oddzielnie, w kontekście indywidualnych uwarunkować środowiskowych. Należy wziąć pod uwagę m.in. projektowany okres użytkowania obiektu, dostęp do połączeń na potrzeby inspekcji, potencjalne możliwości wymiany skorodowanych łączników itp.

| Typ łącznika | Klasa użytkowania | ||

|---|---|---|---|

| 1 | 2 | 3 | |

| Gwoździe i wkręty Ø ≤ 4 mm | Brak wymagań | Fe/Zn 12c / Z275 | Fe/Zn 25c / Z350 |

| Śruby, sworznie, gwoździe wkręty Ø > 4 mm | Brak wymagań | Brak wymagań | Fe/Zn 25c / Z350 |

| Zszywki | Fe/Zn 12c / Z275 | Fe/Zn 12c / Z275 | Stal nierdzewna |

| Kategoria korozyjności | Oddziaływanie | Opis środowiska – przykłady | |

|---|---|---|---|

| C1 | Bardzo małe | Atmosfery w małym stopniu zanieczyszczone. Głównie tereny wiejskie. | Ogrzewane budynki z czystą atmosferą, np. biura, sklepy, szkoły, hotele. |

| C2 | Małe | Atmosfery miejskie i przemysłowe, średnie zanieczyszczenie tlenkiem siarki (IV). Obszary przybrzeżne o średnim zasoleniu. | Budynki nieogrzewane, w których może mieć miejsce kondensacja, np. magazyny, hale sportowe. |

| C3 | Średnie | Obszary przemysłowe i obszary przybrzeżne o średnim zasoleniu. | Pomieszczenia produkcyjne o dużej wilgotności i pewnym zanieczyszczeniu powietrza, np. zakłady spożywcze, pralnie, browary. |

| C4 | Duże | Obszary przemysłowe o dużej wilgotności i agresywnej atmosferze. | Zakłady chemiczne, pływalnie, stocznie remontowe. |

| C5 | Bardzo duże | Obszary przybrzeżne i oddalone od brzegu w głąb morza o dużym zasoleniu. Budowle i obszary z prawie ciągłą kondensacją i dużym zanieczyszczeniem. | |

Wytyczne w zakresie ochrony antykorozyjnej

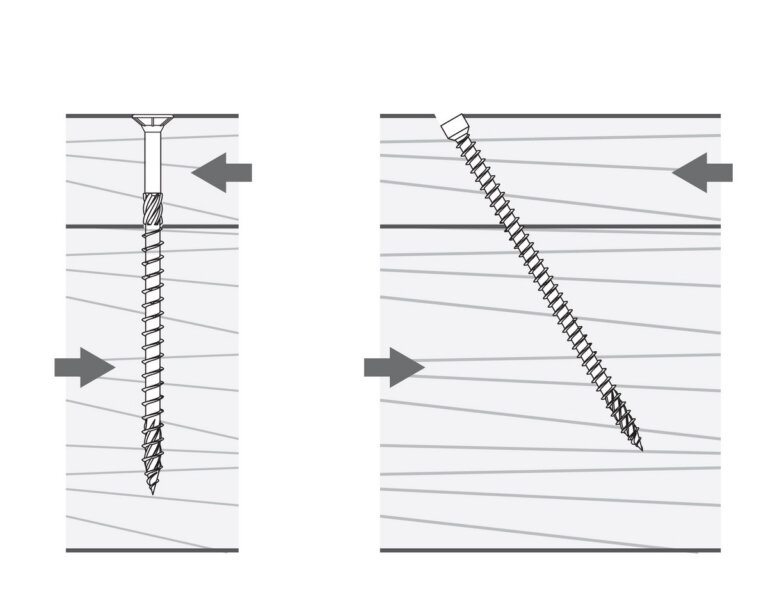

Normą dającą podstawowe wytyczne odnośnie wymagań w kontekście ochrony antykorozyjnej jest PN-EN 1995-1-1:2010 – Eurokod 5 – Projektowanie konstrukcji drewnianych – Część 1-1: Postanowienia ogólne – Reguły ogólne i reguły dotyczące budynków. W rozdziale 4 – trwałość, w punkcie 4.2 – Odporność na korozję pojawia się tabela, która stawia wymagania odnoście zabezpieczenia antykorozyjnego łączników i złączy (Tab. 1).

Sam opis 3. Klasy użytkowania jako warunków powodujących wilgotność drewna wyższą niż odpowiadającą klasie użytkowania 2, czyli charakteryzującą się wilgotnością materiału odpowiadającą temperaturze 20°C i wilgotnością względną otaczającego powietrza przekraczającą 85% tylko przez kilka tygodni w roku, nie wiele mówi. Można to oczywiście utożsamiać z warunkami zewnętrznymi, jednakże samo stwierdzenie „warunki zewnętrzne” jest tak szerokim pojęciem, iż wydaje się że tak postawione wymagania są zbyt ogólne. Dodatkowo łatwo można sobie wyobrazić fragment konstrukcji kwalifikowany do pierwszej klasy użytkowania (wnętrze), ale o bardzo agresywnym środowisku (na przykład z udziałem soli), w którym to spełnienie wymagań z tabeli nie gwarantuje trwałości połączenia. Jako przypis do tabeli pojawia się komentarz: „W warunkach szczególnie sprzyjających korozji należy rozważyć zastosowanie powłoki ogniowej zanurzeniowej z cięższych pierwiastków lub stali nierdzewnej.” Ciężko traktować to jako jakąkolwiek pomoc w doborze powłoki, jeśli pojawiają się tam stwierdzenia „należy rozważyć”, „w warunkach szczególnie sprzyjających korozji” bez określenia, co to faktycznie znaczy, lub określenie „…cięższych pierwiastków lub stali nierdzewnej”, bez szczegółowej specyfikacji wymagań w zakresie składu powłoki lub konkretnych gatunków stali nierdzewnych.

W związku z powyższym część projektantów określając wymagania antykorozyjne odnosi się do normy PN-EN ISO 9223 – Korozja metali i stopów – Korozyjność atmosfer – Klasyfikacja, określanie i ocena (Tab. 2). Przy odnoszeniu się do tej normy pojawia się kolejny problem. Projektując konstrukcje drewniane w oparciu o Eurokody, projektant w większości przypadków określa czas użytkowania konstrukcji na 50 lat. W oparciu o to założenie określane są też, wcześniej opisane, klasy użytkowania (1,2,3). Norma PN-EN ISO 9223 nie określa czasu użytkowania. Norma podaje jedynie szybkość postępowania korozji dla danych kategorii korozyjności. Niestety, określone są szybkości ubywania powłok czysto cynkowych. Współcześnie coraz częściej stosuje się powłoki o mieszanym składzie. W związku z tym norma nie ma przełożenia wprost na większość powłok. Dlatego też producenci wkrętów do drewna, chcąc deklarować odporność powłok na działanie poszczególnych kategorii korozyjności, muszą przeprowadzać dodatkowe badania. Wynikiem takich badań powinna być deklaracja, w której określona jest kategoria korozyjności, jak również czas użytkowania do wystąpienia korozji łącznika.

Powoduje to sytuację, w której projektant specyfikując łączniki i ich wymagania antykorozyjne stosuje opisy typu „łączniki zabezpieczone antykorozyjne dla kategorii korozyjności C3”. Taki opis, bez podania wymaganego czasu użytkowania, nie pozwala jeszcze dobrać odpowiedniej powłoki. Ta sama powłoka może spełniać wymagania kategorii C3, jak również C5, jeżeli wymagania odnośnie czasu użytkowania w obu kategoriach będą inne.

| Rodzaj powłoki / materiału łącznika | Norma | Grubość ≥ μm | Czas użytkowania [lata] w poszczególnych kategoriach korozyjności wg PN-EN ISO 9223:2012 | ||||

|---|---|---|---|---|---|---|---|

| C1 | C2 | C3 | C4 | C5 | |||

| Powłoka antykorozyjna łącznika | |||||||

| Surowy (bez powłoki) | N/D | 0 | 50 | – | – | – | C3 |

| Ocynkowany elektrolityczny | EN ISO 4042 | 5 | 50 | – | – | – | C4 |

| PROTEC + | N/D | 10 | 50 | 50 | 15 | – | C5 |

| Ocynkowany ogniowo HDG | EN ISO 1461 | 55 | 50 | 50 | 50 | – | – |

| IMPREG X4 | N/D | 20 | 50 | 50 | 50 | 15 | – |

| Materiał łącznika | |||||||

| Stal nierdzewna A2 | EN 10088-1 | N/D | 50 | 50 | 50 | – | – |

| Stal nierdzewna A4 | EN 10088-1 | N/D | 50 | 50 | 50 | 50 | – |

| Stal nierdzewna HCR | EN 10088-1 | N/D | 50 | 50 | 50 | 50 | 50 |

Przegląd dostępnych powłok ochronnych

Firma Simpson Strong-Tie postarała się uporządkować sytuacje w odniesieniu do obu norm.

Jak widać w powyższych tabelach, fakt zaklasyfikowania danych powłok do jednej klasy użytkowania nie oznacza, że spełniają one takie same wymagania w kontekście kategorii korozyjności. Widać to doskonale na przykładzie cynkowania elektrolitycznego (5 μm) i powłoki PROTEC +. Obie powłoki mogą być stosowane w 2. Klasie użytkowania, jednakże przewaga powłoki PROTEC + widoczna jest dopiero przy klasyfikacji kategorii korozyjności. Innym przykładem jest powłoka IMPREG X4, która zapewnia większą ochronę antykorozyjną w kategorii korozyjności C4, niż nawet stal nierdzewna A2, nazywana stalą nierdzewną.

Powłoka IMPREG X4 jest najnowszą powłoką ochronna przeznaczoną do agresywnego środowiska zewnętrznego. Jest to jedna z niewielu powłok dostępnych na rynku, która dzięki podwyższonej odporności chemicznej może być stosowana w drewnie impregnowanym ciśnieniowo (deski tarasowe). Proces powlekania wkrętów nie ma wpływu na utwardzoną strukturę wkrętów i nie redukuje nośności na rozciąganie łącznika. Dzięki niewielkiej grubości powłoki zachowana jest ostrość gwintu wkrętu. Ma to duży wpływ na zachowanie małego oporu wkręcania w porównaniu do innych, grubszych powłok. Zachowanie właściwej geometrii ostrza ułatwia rozpoczęcie wkręcania w drewnie. Dodatkowo powłoka IMPREG X4 charakteryzuje się dużą odpornością na ścieranie w czasie wkręcania. Pozwala to zachować warstwę ochronną po wkręceniu w drewno, w przeciwieństwie do wielu innych powłok dostępnych na rynku.

mgr inż. Tomasz Szczesiak

Inżynier wsparcia technicznego

Simpson Strong-Tie

Chciałbym aby mój dach posiadał jak najlepszą ochronę antykorozyjną i starałem się wybierać materiały o najwyższych standardach antykorozyjnych.Jak pokazuje tabela materiałów powłok,jest to temat łatwy do rozwiązania i wybraniu najlepszej powłoki.Gromadząc materiały budowlane warto uważnie przyjrzeć się normom antykorozyjnym jakie one spełniają aby uniknąć kłopotów z zardzewiałymi materiałami oraz wszelkiego typu łącznikami budowlanymi.

Korozja to problem bardzo często spotykany. Ochrona antykorozyjna jest bardzo ważna, aby zachować właściwości tych elementów. Powłoka IMPREG X4 to naprawdę dobre rozwiązanie. Dzięki takiemu rozwiązaniu oszczędzamy na wymiany zerdzewiałych elementów.