Płyta budowlana MFP® – niezastąpiona do prac dekarskich

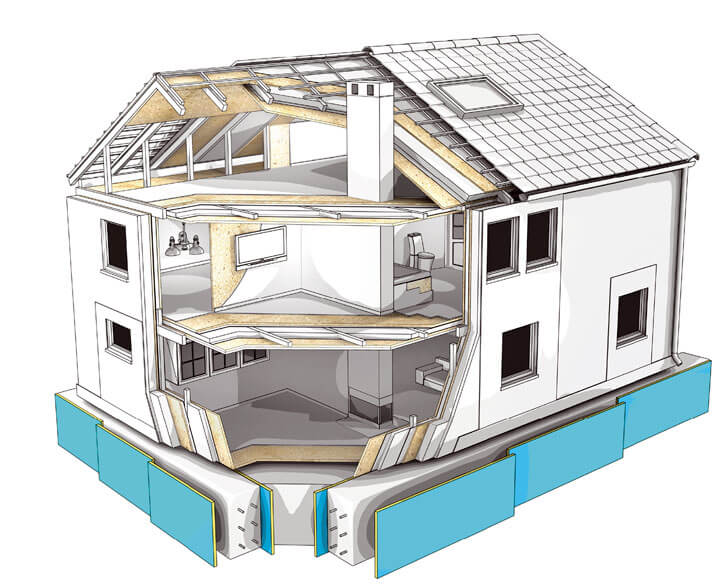

Przy projektowaniu i wykonywaniu dachów niezbędne są rozwiązania skuteczne i niezawodne; takie które nie skomplikują zanadto prac i dzięki temu umożliwią uniknięcie niepotrzebnych błędów lub usterek. Proste w stosowaniu płyty MFP®, słynące ze znakomitych parametrów, to produkt idealny do zastosowań dekarskich.

MFP® na sztywne poszycie Zanim na więźbie dachowej rozpoczęte zostanie układanie pokrycia, trzeba ją przygotować pod montaż hydroizolacji. Najbardziej tradycyjnym, a jednocześnie wysoce skutecznym rozwiązaniem jest przybicie do krokwi dachowych sztywnego poszycia i ułożenie hydroizolacji na jego gładkiej i równej powierzchni. Dawniej, sztywne poszycie budowano z desek sosnowych lub świerkowych i izolowano je papą bitumiczną. Deski mają jednak to do siebie, że w wyniku zmian wilgotności potrafią zmieniać nieco swoje wymiary, a przy nadmiernym wchłonięciu wilgoci także deformować. Trudno w takiej sytuacji uzyskać równy podkład pod hydroizolację. Pewnym ratunkiem jest wykorzystanie zamiast zwykłych desek takich, które służą do łączenia na pióro i wpust. Są one jednak droższe, a ich układanie zabiera więcej czasu. Aby deski zachowały trwałość przez długie lata trzeba je starannie zaimpregnować impregnatem który zabezpieczy je przeciw ogniowo oraz przed korozją biologiczną. Znacznie skuteczniejszym rozwiązaniem jest budowa sztywnego poszycia z wielkoformatowych płyt drewnopochodnych MFP®. Już wielu dekarzy doceniło wygodę ich stosowania. Płyty układa się znacznie szybciej niż tradycyjne deskowanie, a podczas montażu zużywamy mniej łączników. Ich impregnacja nie jest potrzebna, co również przekłada się na koszt i robót i ich tempo. Powierzchnia poszycia z płyt jest wyjątkowo równa i gładka. Dlatego też można na nich układać pokrycia z gontów bitumicznych, oraz blach płaskich układanych na rąbek stojący. Jak wiadomo jest to pokrycie, na którym widoczne stają się wszelkie nierówności podłoża, co psuje później wygląd połaci dachowych. Przy zastosowaniu płyt MFP® nie trzeba się martwić o to, czy efekt wizualny będzie zadowalający. Będzie na pewno.

Warto wiedzieć!

• Płyty MFP® mogą z powodzeniem zastąpić tradycyjną okładzinę gipsowo-kartonową na poddaszu użytkowym.

• Można z nich zrobić samodzielną podłogę na stropie poddasza nieużytkowego lub strychu.

• Stosowane są do wykonywania suchych podkładów pod podłogi, także w łazienkach i kuchniach, a więc pomieszczeniach w których podłoga jest bardziej narażona na zawilgocenie.

• Zastąpią deski podczas budowy szalunków, szczególnie tych o nietypowym kształcie. Łatwo wykonać z nich formy i wzorniki potrzebne na przykład podczas murowania nadproży łukowych lub wykonywania innych elementów konstrukcyjnych o krzywoliniowym kształcie.

Równe i co bardzo ważne gładkie poszycie niezbędne jest wówczas, gdy zamierzamy zaizolować je specjalną wysokoparoprzepuszczalną membraną dachową. Membrany takie, dostosowane do układania na sztywnych poszyciach, są niestety podatne na przetarcie i rozdarcie. Jeśli więc umieścimy pasy takiej membrany na poszyciu z desek zachodzi ryzyko, że ostre krawędzie elementów, wystające łebki gwoździ oraz drzazgi zniszczą ją, powodując natychmiast liczne nieszczelności. Tak więc hydroizolacja nie będzie spełniała swojego zadania Zapyta ktoś, dlaczego pod wysokoparoprzepuszczalną membranę przystosowaną do kładzenia na sztywnym poszyciu niezbędne są płyty MFP®, skoro można je zastąpić płytami OSB. To proste – membrany mają bardzo wysoką paroprzepuszczalność i to jest ich wielkim atutem. Żeby jednak parametr ten przyniósł korzyści, podłoże także musi być paroprzepuszczalne. Paroprzepuszczalność płyt MFP® jest bardzo wysoka, co obrazuje współczynnik Sd = 0,9 m. Płyty MFP® warto stosować nawet na tych dachach, których pokrycie wymaga montażu do drewnianych łat. Co prawda popularyzowane jest układanie kontrłat i łat bezpośrednio na krokwiach, co rzeczywiście zmniejsza nieco ciężar działający na więźbę, ale nie da sie ukryć, że płyty znakomicie usztywniają więźbę, a także bardzo pozytywnie wpływają na wyciszenie pomieszczeń znajdujących się na poddaszu.

Zalety płyt MFP®

• wysoka wytrzymałość na odkształcenia,

• duża odporność na wilgoć

• jednorodna struktura,

• wyjątkowo gładka, szlifowana powierzchnia,

• stabilność wymiarowa,

• szczególnie korzystny stosunek ceny do jakości.

MFP® do obudowy lukarn

Lukarny o jedno-, dwu- lub trójspadowych dachach pozwalają dobrze doświetlić poddasza użytkowe. Umożliwiają bezpieczne podejście do okna bez schylania głowy, oraz zwiększają kubaturę pomieszczenia. Stanowią ponadto urozmaicenie bryły budynku, co wpływa korzystnie na ogólny zewnętrzny wygląd – a przecież dach to „piąta elewacja”. Ich ścianki oraz połacie muszą być solidnie ocieplone, tak samo jak reszta dachu. Termoizolację umieszcza się więc między belkami tworzącymi konstrukcję nośną. Równie ważne jest obicie ścianek od zewnątrz, sztywnym i wytrzymałym materiałem. Duże płyty MFP® sprawdzą się tu idealnie. Są mocne, odporne na wilgoć, trwałe i gładkie. Szczególnie ważną cechą jest także to, że jedna duża płyta wystarczy na obudowanie jednej ze ścianek bądź jednej z połaci. Zamiast wnosić na dach sterty desek, na dole przygotujemy zestaw powtarzalnych elementów obudowy lukarn i to nie jednej, a wszystkich które znajdują się na dachu. Dekarze doceniają to, zwłaszcza, gdy przychodzi zbudować kilkanaście lub kilkadziesiąt lukarn na jednym obiekcie. Solidna, sztywna i równa okładzina ścian lukarn znacznie ułatwia ich dalsze wykończenie, nawet tynkiem cienkowarstwowym układanym na podkładzie z siatką zbrojącą.

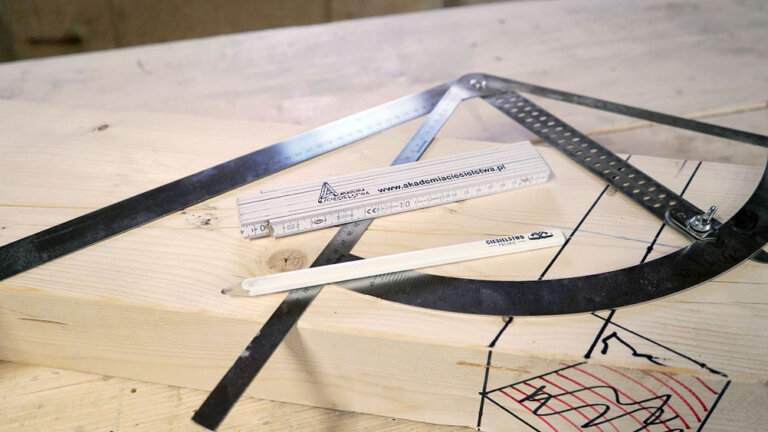

Warto też zwrócić uwagę na to, że z płyt MFP® wygodnie wycina się różne nietypowe kształty, co także będzie pożądaną cechą przy budowie lukarn, tym razem tych o linii łukowej, zwanych wolimi oczkami. Przednią ściankę wolich oczek szybko można wyciąć z płyty MFP®, po wcześniejszym odrysowaniu jej konturów. Kontury te muszą być bardzo precyzyjnie przeniesione z projektu.

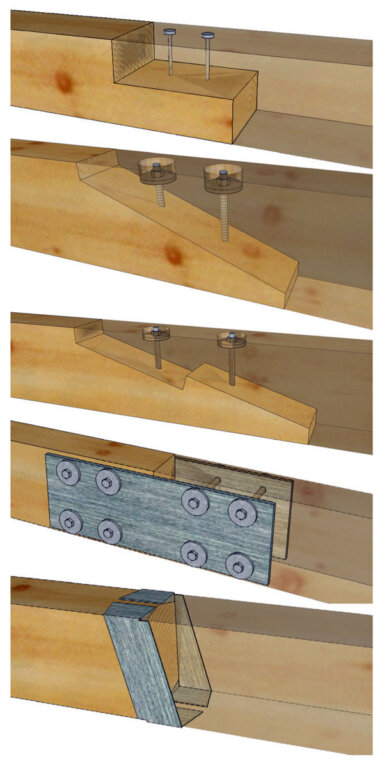

Zasady montażu płyt MFP® na połaciach dachowych

– Płyty układamy prostopadle lub równolegle do krokwi i montujemy z przesunięciem rzędów o połowę długości tak, żeby pionowe krawędzie nie wypadały w jednej linii (tak zwane układanie na mijankę).

– Płyty spina się wzajemnie łącznikami stalowymi typu H.

– Do krokwi i innych elementów konstrukcyjnych przykręca się je wkrętami SPAX 4×60, śrubami bądź mocuje przy użyciu gwoździ zwykłych lub spiralnych długości 45-51 mm.

– Odległość między wkrętami powinna wynieść maksymalnie 15 cm wzdłuż krawędzi i maksymalnie 25 cm w części środkowej płyty.

– Wkręty muszą być odsunięte od krawędzi płyt na odległość nie mniejszą niż 8 mm, a od narożników na odległość nie mniejsza niż 25 mm.

– Między poszczególnymi płytami musi być pozostawiona szczelina dylatacyjna szerokości od 3 do 6 mm.

Gdy wszystkie lukarny będą już gotowe, płyty przydadzą się do kontynuacji ich wykańczania, tym razem od wewnątrz domu. MFP® do wykańczania okapu Myli się ten, kto twierdzi, że podczas montażu płyt MFP® pozostaje sporo odpadów, większych i mniejszych fragmentów, których nie da się później do niczego wykorzystać. To ewidentny nonsens. Dekarze rozsądnie dysponujący powierzonym surowcem wykorzystają wszystko co zostanie po docinaniu. Z wąskich prostokątnych odcinków płyty łatwo przecież zrobić deski okapowe. Z jeszcze mniejszych kawałków uzyskamy z kolei idealny materiał na zbudowanie podbitki dachowej. Nie trzeba więc będzie wydawać pieniędzy na drogie dodatkowe materiały.

Komentarze