Dobór łączników do montażu stalowych blach profilowych dachów i ścian

Lata 90-te XX wieku to okres, w którym konstrukcje szkieletowe zostały przeniesione z budownictwa przemysłowego do wznoszenia obiektów handlowych, usługowych i administracyjnych. Wpływ na to miała szybkość realizacji obiektów z konstrukcją szkieletową, stalową lub betonową, w połączeniu z lekką obudową ścian i dachów. Obecnie na rynku budowlanym można spotkać bogaty wybór materiałów przeznaczonych dla tego typu budownictwa.

Przy współpracy członków Stowarzyszenia DAFA, a jednocześnie wiodących na polskim rynku firm produkujących elementy mocujące: EJOT, ESSVE, KOELNER i SFS Intec powstały: „Wytyczne doboru łączników do montażu stalowych blach profilowych dachów i ścian”, rozpoczynając tym samym cykl trzech publikacji w zakresie techniki mocowań obejmujące również:

„Wytyczne doboru łączników do montażu na dachach płaskich”.

„Wytyczne doboru łączników do montażu płyt warstwowych”.

Dla przejrzystości opracowania i łatwiejszego wyszukania odpowiednich danych w konkretnym zastosowaniu w opracowaniu dokonano podziału według kryterium podłoża. Dodatkowo zostały wyszczególnione trzy podstawowe zastosowania:

- blachy na dachu,

- blachy na ścianie,

- blachy fasadowe.

Zastosowanie blach na dachu to przede wszystkim mocowanie jej jako warstwy podstawowej, wewnętrznej w układach dachowych z ociepleniem i zewnętrznym pokryciem hydroizolacyjnym na bazie elastycznych membran dachowych, takich jak: bitumiczne (papowe) lub typu PCV. Wariant wykorzystywany tylko dla dachów płaskich. Innym rozwiązaniem dla lekkiej obudowy dachów jest mocowanie blach zarówno jako spodnich – wewnętrznych jak i poszyć wierzchnich – zewnętrznych (wariant dla układ typu: blacha – izolacja – blacha).

Mocowanie blach może być realizowane do różnych elementów konstrukcyjnych takich jak: ramy, dźwigary, kratownice oraz płatwie lub elementy pośrednie w przypadku układów warstwowych na dachu.

Grupa zastosowań związana z mocowanie blach na ścianie dotyczy bezpośredniego ich mocowania do elementu konstrukcyjnego i obejmuje również przypadki lekkiej obudowy na bazie stalowych kaset wzdłużnych.

W tych przypadkach elementy konstrukcyjne, do których mocujemy blachę to słupy nośne, pośrednie a także rygle i belki. Wyróżnienie blach fasadowych w tym opracowaniu wynika z faktu, iż stawiane są im inne wymagania co wpływa zasadniczo na wytyczne dla elementu mocującego.

Wyróżniamy tutaj również elementy konstrukcyjne, do których mocujemy blachę czyli słupy, rygle, profile pośrednie, a także kasety wzdłużne.

Drugim, zasadniczym kryterium podziału dla zastosowania, przyjętym w opracowaniu, jest rodzaj elementu konstrukcyjnego, do którego mocowana jest blacha w danym przypadku. Mówimy tutaj o następujących typach konstrukcji:

- stalowa cienkościenna,

- stalowa gorącowalcowana,

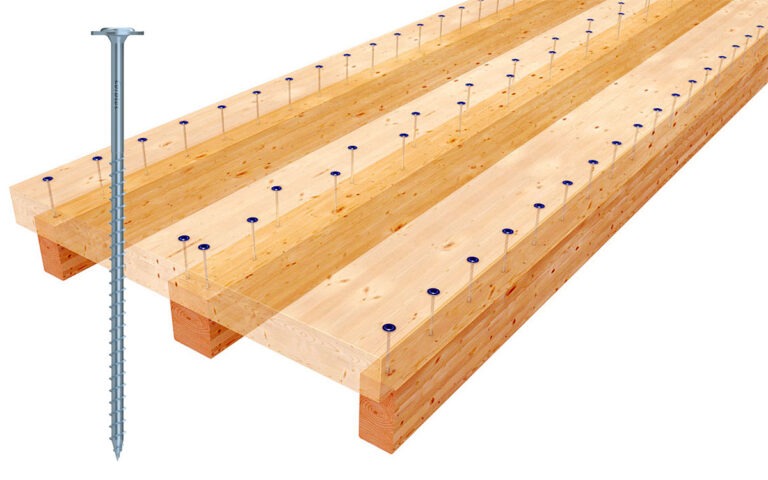

- z drewna klejonego,

- z elementów betonowych.

Stalowe elementy konstrukcyjne cienkościenne charakteryzują się przede wszystkim niewielką grubością ścianki profilu stalowego (najpopularniejszy podział wskazuje granicę dla grubości ścianki na poziomie ok. 3,0 mm). W tej grupie krytycznym, z punktu widzenia systemu mocowania są profile stalowe o grubości ścianki w zakresie od 0,7 do 2,0 mm. W uzasadnionych przypadkach możemy mówić także o mocowaniu – złożenia dwóch blach – np. 2 x 1,0 mm.

Pod pojęciem elementów konstrukcyjnych gorącowalcowanych przyjęto wszelkie profile stalowe, dla których grubość ścianki przekracza 5,0 mm. Przede wszystkim należy zwrócić uwagę na profile o znacznych wymiarach geometrycznych (typu HEA, HEB jak i specjalne indywidualnie zaprojektowane blachownice) zarówno co do przekroju poprzecznego profilu jak i jego grubości ścianki w miejscu mocowania. Dla typowych, małogabarytowych wyrobów hutniczych mamy do czynienia również ze zmienną grubością ścianki profilu (np. dwuteowniki).

Elementy konstrukcyjne wykonane z drewna klejonego występują coraz powszechniej i to zarówno dla układów z blachami dachowymi (np. dźwigary klejone, kratowe lub płatwie) jak i blachami w ścianie (np. słupy, belki, dźwigary).

Elementy betonowe to wszelkiego rodzaju elementy żelbetowe, prefabrykowane, przygotowywane w zakładzie produkcyjnym oraz wylewane bezpośrednio na placu budowy. Dotyczy to zarówno słupów jak i belek betonowych.

Osobno wyróżniono przypadek tak zwanego szycia blach czyli łączenia ze sobą dwóch elementów stalowych niewielkiej grubości np. 2 x 0,75. Występuje on w różnych przypadkach:

- zakładzie pomiędzy nachodzącymi na siebie blachami dachowymi,

- szyciu kaset wzdłużnych między sobą,

- „zszywaniu” blach elewacyjnych na zakładzie,

- mocowaniu obróbek blacharskich do blach fasadowych.

Do podstawowych sposobów mocowania wykorzystywanych w lekkiej obudowie zalicza się takie metody, jak:

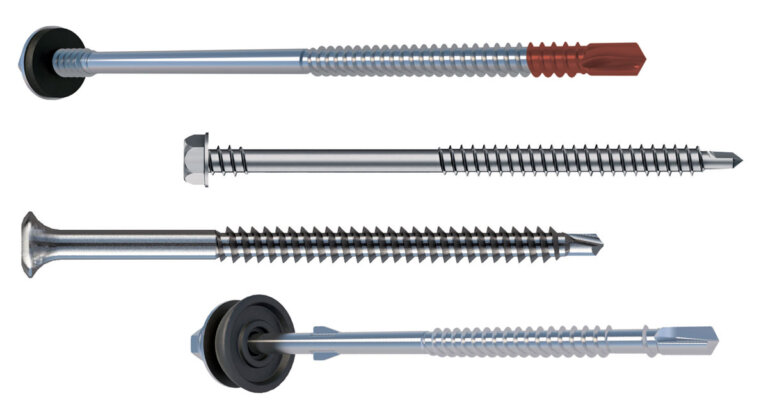

- mocowanie w technice samowiercącej przy pomocy łączników samowiercących;

- mocowanie w technice samogwintującej przy pomocy łączników samogwintujących;

- innych sposobów takich, jak wstrzeliwanie, nitowanie i przy pomocy elementów rozprężnych.

Mocowanie elementów elewacyjnych za pomocą łączników samowiercących odbywa się w jednym cyklu technologicznym, czyli przy pomocy jednego urządzenia. W technologii tej wiertło zintegrowane jest z łącznikiem, co pozwala na: w fazie pierwszej wiercenie otworu wstępnego pod łącznik poprzez materiał mocowany, a w fazie drugiej wkręcanie z jednoczesnym gwintowaniem otworu w podłożu.

Przy metodzie mocowania elementów elewacyjnych za pomocą łączników samogwintujących należy wcześniej wykonać w podłożu otwór wstępny, a następnie wkręcić łącznik. Wykonujemy tutaj dwie niezależne operacje: pierwsza to wiercenie otworu wstępnego przy użyciu urządzenia wyposażonego w wiertło, druga to wkręcanie łącznika do otworu z jednoczesnym gwintowaniem otworu w podłożu. Wiercenie otworu wstępnego może być wykonane przez element mocowany.

W metodzie wstrzeliwania, łączniki wtłaczane są do podłoża przy wykorzystaniu sił wybuchu ładunku prochowego, chemicznego lub porcji gazu, bądź przy pomocy sprężonego powietrza. Urządzenia z reguły wyposażone są w element pośredniczący tak zwany tłok. Metoda ta z reguły nie wymaga nawiercania mocowanych elementów oraz wykonania otworu wstępnego w podłożu.

Przy mocowaniu nitami należy wykonać otwór wstępny w materiałach łączonych przy pomocy odpowiedniego urządzenia wyposażonego w wiertło, a następnie osadzić łącznik. Metoda ta obecnie wykorzystywana jest przede wszystkim przy montażu wszelkiego rodzaju obróbek blacharskich w miejscach widocznych.

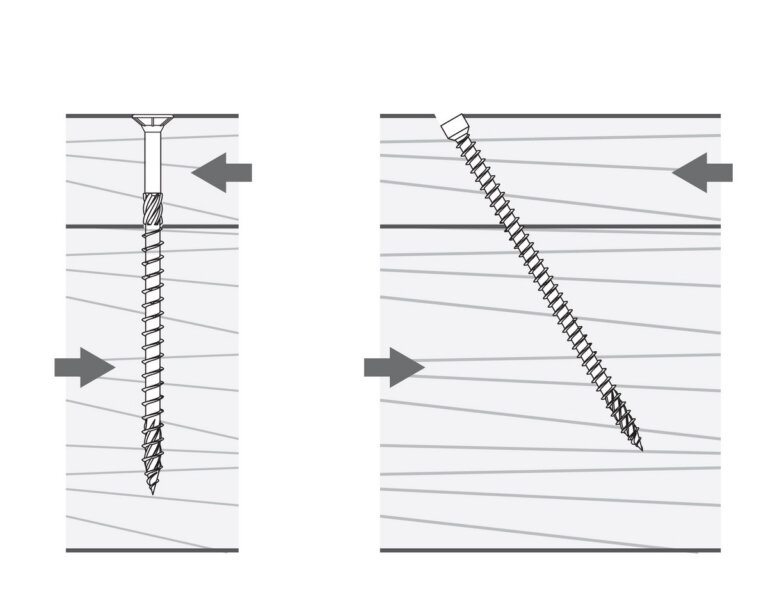

Ważnym kryterium prawidłowego doboru łącznika jest jego nośność na wyrywanie z podłoża, jego ścinanie oraz przeciąganie przez materiał mocowany. Parametry te, zawarte są w Aprobatach Technicznych producentów łączników oraz producentów zasadniczych elementów elewacyjnych – blach, płyt warstwowych itp. lub w ich materiałach technicznych. Przy doborze łączników mocujących blachy do konstrukcji należy zwrócić uwagę na następujące parametry:

- minimalna grubość podłoża dla danego rodzaju łącznika;

- maksymalna zdolność wiercenia – przewiercalność (dla łączników samowiercących) czyli łączna grubość przewiercanych materiałów;

- maksymalna grubość mocowania, szczególnie przy łączeniu elementów z dodatkowymi warstwami pomiędzy nimi (np. przekładka izolacyjna),

- rodzaju podłoża do jakiego jest mocowany element.

Łączniki samowiercące jak i samogwintujące wykonane są ze stali węglowej, ocynkowane, lub ze stali nierdzewnej. Dobór łącznika w wersji ocynkowanej lub nierdzewnej winien być uzależniony od środowiska w jakim ma być zastosowany – zgodnie z PN-EN – ISO 12944-2:2001, PN – EN – 10152 – 2005.

Łączenie blach profilowych do konstrukcji nośnych bardzo często wykorzystywane jest przez projektantów jako dodatkowe usztywnienie konstrukcji. Dlatego metody łączenia mogą być dobierane przez konstruktorów na etapie obliczeń. W układzie mocowania do konstrukcji nośnych należy więc ściśle przestrzegać zaleceń konstrukcyjnych jeżeli takowe znajdują się w projekcie, a ewentualne zmiany konsultować z projektantem.

Przy montażu łączników pracujących na zewnątrz (w bezpośrednim kontakcie z warunkami atmosferycznymi lub w specjalnych warunkach) należy szczególną uwagę zwrócić na:

- dobrane w zależności od typu atmosfery, w której dany łącznik pracuje;

- zastosowanie elementów uszczelniających (podkładek uszczelniających) zapobiegających penetracji wilgoci do wewnątrz w miejscu zainstalowania łącznika; istotne znaczenie ma tutaj prawidłowe zamontowanie podkładki z elementem uszczelniającym.

Mgr inż. Marian Bober

KOELNER S.A.

Publikacje są dostępne na portalu stowarzyszenia: www.dafa.com.pl

Komentarze