Drewno jako materiał konstrukcyjny

Drewno to jedno z najlepszych i najpopularniejszych materiałów konstrukcyjnych, które jest również bardzo estetyczne i przyjemne w dotyku. Znane jest od tysięcy lat i wciąż pozostaje jednym z najczęściej wykorzystywanych materiałów w budownictwie. Drewno idealnie nadaje się na różnego rodzaju konstrukcje drewniane, takie jak schody, poręcze, okna, drzwi, bramy czy elewacje, a także na szkielety budynków i więźby dachowe. Jednakże, aby drewno mogło pełnić rolę materiału konstrukcyjnego, musi spełniać określone przepisy, normy i klasyfikacje, a także podlegać procesom technologicznym i fitosanitarnym.

Przygotowanie drewna rozpoczyna się już w tartakach, gdzie poddawane jest obróbce fitosanitarnej. Wszystkie produkty pochodzenia naturalnego, takie jak drewno, które znajdują się w międzynarodowym handlu, muszą podlegać ciągłemu nadzorowi służb fitosanitarnych, aby zapobiec rozprzestrzenianiu się szkodliwych organizmów. W Unii Europejskiej zasady ochrony fitosanitarnej dotyczącej drewna regulowane są przez dyrektywę Rady Unii Europejskiej nr 2000/29/WE z dnia 8 maja 2000 r. oraz decyzję Komisji nr 2001/219/WE z dnia 12 marca 2001 r., która nakłada na drewno sprowadzane do UE spoza Unii obowiązek poddania jednemu z następujących zabiegów:

- Obróbka cieplna lub suszenie w suszarni powinno być przeprowadzone w taki sposób, aby przez co najmniej 30 minut wewnątrz poddawanego zabiegowi elementu utrzymywała się temperatura co najmniej 56°C. Aby zapewnić skuteczność zabiegu, konieczne jest użycie specjalnej suszarni, która została wypróbowana, oceniona i oficjalnie zatwierdzona. Proces suszenia drewna jest zazwyczaj łączony z suszeniem dla celów produkcyjnych i jest bardziej skomplikowany, obejmujący kilka faz, które są najczęściej zaprogramowane i sterowane komputerowo z ciągłą kontrolą wilgotności. Większość drewna używanego do produkcji konstrukcji drewnianych lub mebli podlega procesowi suszenia. Fakt, że drewno zostało poddane zabiegowi suszenia dla celów fitosanitarnych, musi być potwierdzony oficjalnym znakiem: “traktowane cieplnie” – HT lub “suszone w suszarni – komorowo” – KD.

- Oficjalnie uznanym impregnatem jest impregnacja ciśnieniowa. Aby potwierdzić wykonanie zabiegu, należy umieścić znak identyfikujący miejsce oraz osobę, która przeprowadziła impregnację.

- Gazowanie jest oficjalnie uznawane jako środek zabezpieczający. Fakt wykonania tego zabiegu musi zostać potwierdzony odpowiednim znakiem, umożliwiającym identyfikację miejsca i osoby, która przeprowadziła gazowanie. Komory suszarnicze są regularnie poddawane specjalnym audytom zgodnie z odpowiednią procedurą.

Przepisy wymagają od tartaków uzyskania prawa do oznaczania drewna konstrukcyjnego symbolem CE. Oznaczenie to jest obowiązkowe, jeśli tartak produkuje drewno konstrukcyjne. Symbol CE informuje, że drewno jest zgodne z normą PN-EN 14081-1+A1:2011 pod względem wymagań ogólnych. Każdy producent drewna konstrukcyjnego powinien również wprowadzić Zakładową Kontrolę Produkcji. Dzięki temu klienci tartaków mają gwarancję, że proces produkcyjny oraz jakość drewna są zgodne z obowiązującymi normami. Certyfikacja, oznaczenie CE oraz Zakładowa Kontrola Produkcji zapewniają inwestorom, że kupują drewno przeznaczone do konkretnych elementów konstrukcyjnych o optymalnej wytrzymałości i jakości.

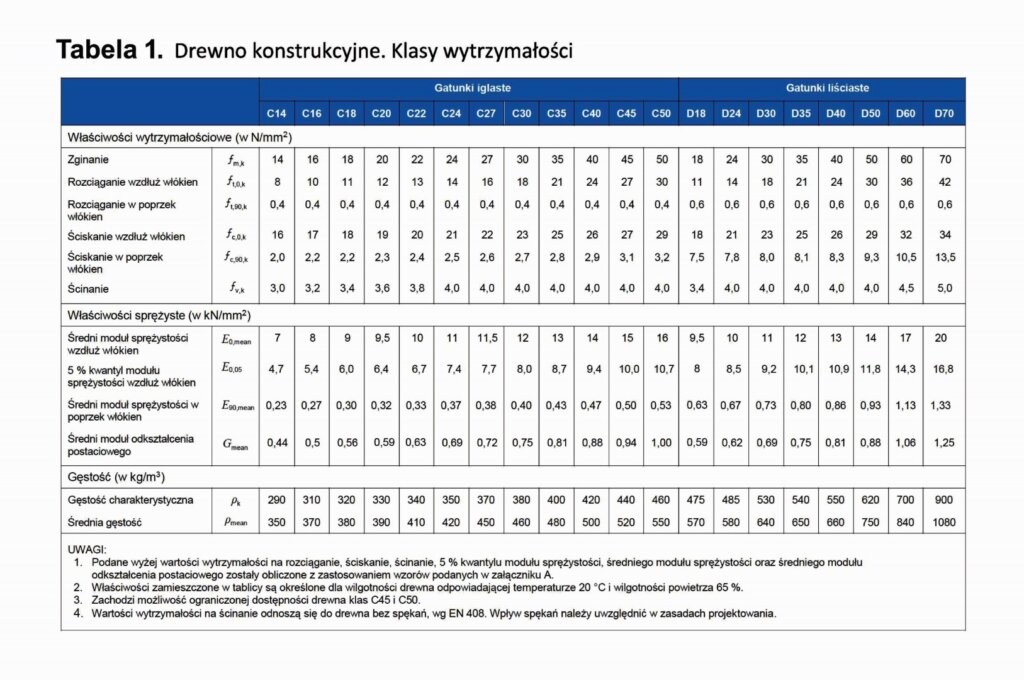

Zgodnie z normą PN-EN 338, drewno konstrukcyjne lite jest klasyfikowane od C14 do C50 dla gatunków iglastych oraz od D30 do D70 dla gatunków liściastych. Dla każdej klasy wytrzymałości określono parametry, takie jak odporność na zginanie, rozciąganie wzdłuż i w poprzek włókien, średnie moduły sprężystości wzdłuż i w poprzek włókien oraz gęstość. Najczęściej dostępne są drewno konstrukcyjne klasy C24 i C27, a wyższe klasy są trudne do osiągnięcia w polskich warunkach. Drewno w wyższych klasach jest bardzo kosztowne, gdyż po przetarciu tę klasę osiąga zaledwie od 3 do 6% drewna, co sprawia, że ich produkcja jest nieekonomiczna. Warto zwrócić uwagę, że właściwości drewna zmieniają się w zależności od gęstości i wilgotności, co należy wziąć pod uwagę przy jego wykorzystaniu w konstrukcjach. Poza klasyfikacją wytrzymałościową istnieje również klasyfikacja sortownicza drewna, obejmująca trzy klasy sortownicze.

- KW – klasa wyborowa,

- KS – klasa średniej jakości,

- KG – klasa gorszej jakości.

Każda klasa sortownicza jest powiązana z klasą wytrzymałościową. Drewno KG jest traktowane jako odpad i nie nadaje się do konstrukcji, ponieważ jego wytrzymałość jest zbyt niska. Zasady określania wytrzymałości drewna są podobne do tych stosowanych w przypadku innych materiałów konstrukcyjnych, a sposoby obliczania wytrzymałości są podobne lub identyczne. Wzory stosowane do obliczeń wymagają jedynie podstawienia innych wartości i czasem dodatkowych współczynników.

Parametry wytrzymałości są tutaj dobrze znane:

- Wytrzymałość materiału zależy od wielu czynników, takich jak siły działające na niego, kierunek ich działania w stosunku do włókien, długotrwałość obciążeń oraz wilgotność. Warto zwrócić uwagę na te czynniki przy wyborze materiału do konkretnego zastosowania.

- Moduł sprężystości zależy od kierunku działania sił w stosunku do włókien podczas ściskania, zginania i rozciągania.

Wytrzymałość, moduł sprężystości oraz moduł odkształcenia postaciowego są kluczowymi parametrami, które bezpośrednio wpływają na projektowanie konstrukcji drewnianych. Dodatkowo, drewno charakteryzuje się innymi właściwościami mechanicznymi, takimi jak odporność na uderzenia, twardość, ścieralność, łupliwość oraz giętkość.

Drewno ma anizotropową budowę, co oznacza, że jego właściwości sprężysto-wytrzymałościowe określa się osobno dla kierunku wzdłuż włókien i prostopadle do nich.

W zależności od klasy wytrzymałościowej, wartości wytrzymałości drewna na ściskanie dla wilgotności 12% wynoszą od 16 do 29 MPa dla gatunków iglastych przy ściskaniu wzdłuż włókien oraz od 2,0 do 3,2 MPa przy ściskaniu w poprzek włókien. Dla gatunków liściastych wartości wynoszą od 23 do 34 MPa przy ściskaniu wzdłuż włókien oraz od 8 do 13,5 MPa przy ściskaniu w poprzek włókien.

Gdy występują sęki, wpływają one negatywnie na wytrzymałość drewna na ściskanie wzdłuż włókien, ale zwiększają wytrzymałość w poprzek włókien. Żywica zawarta w drewnie pozytywnie wpływa na wartość wytrzymałości drewna na ściskanie, zwiększając ten parametr w obu kierunkach.

Wytrzymałość drewna na rozciąganie wzdłuż włókien jest około 2,5 raza większa niż jego wytrzymałość na ściskanie. Natomiast wytrzymałość na rozciąganie w poprzek włókien zależy od rodzaju drewna i wynosi od 5 do 40 razy mniej niż wytrzymałość na rozciąganie wzdłuż włókien.

Z uwagi na niską wytrzymałość na ściskanie oraz na odchylenia włókien od przebiegu prostoliniowego i niekorzystny wpływ sęków, stosowanie drewna o wysokiej wytrzymałości na rozciąganie jest ograniczone.

Drewno, które jest stosowane w budownictwie, charakteryzuje się znacznym zmniejszeniem wytrzymałości na rozciąganie, ze względu na występowanie sęków i odchylenia włókien od kierunku prostoliniowego. Dodatkowo, wartość normową może zmniejszyć się nawet o 30% z powodu pęknięć.

Wytrzymałość drewna na zginanie jest ważnym parametrem w budownictwie oraz w produkcji mebli. Sęki znajdujące się w belce po stronie przeciwnej do działania siły mają duży wpływ na obniżenie wytrzymałości drewna na zginanie. Wytrzymałość ta rośnie wraz ze wzrostem gęstości drewna. Największą wytrzymałość wykazuje drewno o przebiegu włókien maksymalnie zbliżonym do kierunku elementów konstrukcyjnych. Jednakże, gdy kierunek odchylenia przebiegu włókien w stosunku do osi belki wynosi około 20°, wytrzymałość obniża się nawet o połowę. Wytrzymałość drewna na zginanie odgrywa zasadniczą rolę w pracy większości elementów konstrukcyjnych drewnianych budynku.

Podczas cięcia drewna występuje zginanie i rozciąganie. Wytrzymałość drewna na ściskanie w kierunku równoległym do włókien jest 12-25% większa niż wytrzymałość na ścinanie w kierunku równoległym do włókien. Wytrzymałość drewna na ścinanie wzdłuż włókien jest jedną z najniższych wytrzymałości, oprócz wytrzymałości na rozciąganie w poprzek włókien.

Wszelkie nieprawidłowości w budowie drewna, takie jak pęknięcia czy skręt włókien, negatywnie wpływają na jego wytrzymałość na ścinanie. Ścinanie jest ważnym czynnikiem w przypadku drewna warstwowego i sklejki, gdzie wytrzymałość na ścinanie warstw drewna i spoin klejowych ma decydujący wpływ na ogólną wytrzymałość materiału.

Wilgotność ma duży wpływ na wytrzymałość drewna. Im wyższa wilgotność, tym mniejsza wytrzymałość. Przy całkowitym nasyceniu wodą (30%), wytrzymałość drewna przy ściskaniu spada o 50% w porównaniu z wilgotnością 15%, a przy zginaniu o 40%.

Dużą rolę w wytrzymałości drewna odgrywa jego gęstość objętościowa. Im większa jest ta gęstość przy tej samej wilgotności, tym większa jest wytrzymałość drewna. Zależność między wytrzymałością drewna na ściskanie i zginanie a jego gęstością objętościową jest liniowa. Zmniejszenie gęstości objętościowej drewna z 600 do 400 kg/m3 powoduje około 50% spadek wytrzymałości przy ściskaniu i zginaniu. Z tego powodu w konstrukcjach drewnianych należy używać drewna o odpowiednio dużej gęstości objętościowej. Warto zaznaczyć, że nie wszystkie sosny są takie same. Sosny skandynawskie mają o około 50% wyższą gęstość objętościową niż sosny z naszego regionu klimatycznego.

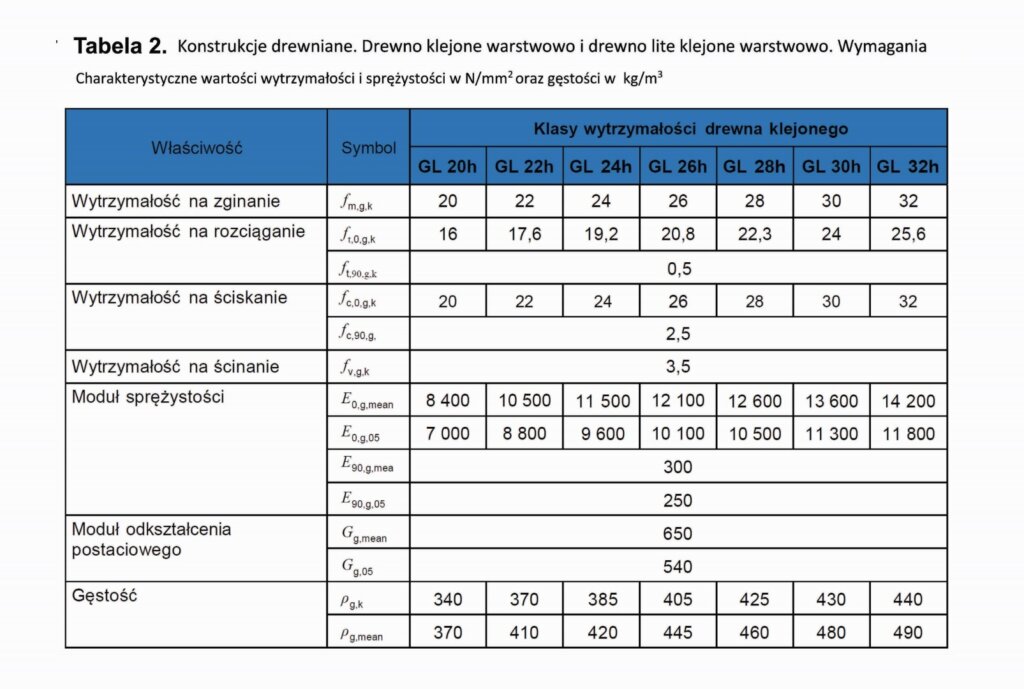

W tabeli 1 znajdują się klasy wytrzymałości dla drewna konstrukcyjnego, natomiast w tabeli 2 przedstawiono charakterystyki wartości wytrzymałości dla drewna klejonego.

Komentarze