Obróbka cyfrowa drewnianych elementów konstrukcyjnych

CNC, czyli maszyny sterowane numerycznie (ang. Computer Numerical Control) w warsztatach ciesielskich tną, wiercą, obrabiają elementy łączące, szczelinują, wymiarują i manipulują materiałem, wykonując wiele działań w jednym czasie. Wykorzystanie tej technologii do obróbki pozwala uzyskać ogromną dokładność i powtarzalność elementów.

Firma Modulam znając zalety tego systemu oferuje dostawy materiału w maksymalnym stopniu przygotowanych do montażu. Takie rozwiązanie nie tylko gwarantuje budulec najlepszej jakości, ale też zmniejsza koszty i przyspiesza pracę na placu budowy. Tym co wyróżnia firmę spośród konkurencji jest projektowanie obróbek równocześnie z analizą statyczną konstrukcji. Cały proces w jednych rękach gwarantuje krótkie terminy realizacji, ale i pewne oraz ekonomiczne konstrukcje.

Możliwości i ograniczenia

Jak wszystkie maszyny, tak i maszyny ciesielskie CNC posiadają konkretne możliwości i ograniczenia. Najbardziej uniwersalne dedykowane są do obróbki drewna suchego. Drewno mokre i surowe stawia większe opory oraz tworzy lepki pył obniżając jakość pracy sprzętu. Do takich zastosowań potrzebne są specjalne urządzenia z mocniejszym silnikiem i odporne na powstający odpad. Najbardziej istotne są jednak ograniczenia samych narzędzi do obróbki drewna. Wymiary tarcz piły, średnice frezów i wierteł oraz prowadnic narzucają ograniczenia w głębokościach cięcia, promieniach krzywizn i średnicach otworów.

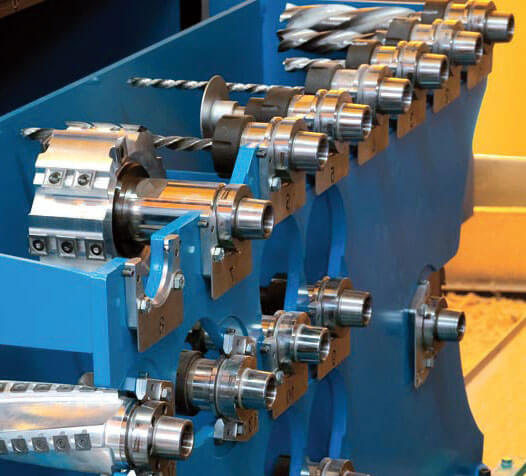

Możliwości maszyn CNC różnych producentów różnią się między sobą tylko nieznacznie. Dla ułatwienia opisujemy narzędzia i sposób obróbki na podstawie kilku z rynkowych bestsellerów. Mogą one obrabiać drewno budowlane o przekroju aż do szer. 300 i wys. 450mm, są również większe modele maszyn mogące przyjmować elementy do wys. 1000mm. Maszyny posiadają modułową konstrukcję, co pozwala na personalizację sprzętu pod wymogi zakładu. Dostępne moduły to na przykład piła tarczowa, pięcioosiowa frezarka i moduł wiertniczy. Mimo, że same maszyny potrafią dokonywać obróbki teoretycznie nieskończenie długiego elementu, to długość stołów prowadzących i odbierających materiał narzuca ograniczenia. Najczęściej jest to 12,0 m lub 13,5 m, czyli długości elementów handlowo-transportowych.

Rodzaje narzędzi

Podstawowym narzędziem każdej maszyny jest zawsze piła tarczowa, która docina czoło elementu umożliwiając pomiar i ustawienie materiału. Pozwala dociąć element pod wybranym kątem, wykonuje rowkowania i cięcia koszowe/narożne. Zamontowana piła ma najczęściej średnicę około 800 mm, z kątem obróbki 180st oraz pochyleniem do 60st.

Kolejny moduł to pięcioosiowa frezarka. Daje ona prawie nieograniczone możliwości przestrzennej obróbki drewna. Najczęściej używanym jest frez walcowy wykonujący czynności wymagające zebrania materiału. Połączenia na nakładkę murłat, krokwie, kalenice, ścięcia koszowe, fazowanie itp.

Frez palcowy służy do wykonywania gniazd i innych punktowych obróbek materiału. Na przykład wgłębienia na nakrętki przy połączeniach śrubowych. Można go też wykorzystać do wykonania ozdobnych zakończeń krokwi lub napisów i wzorów w drewnie.

Moduł frezerski obsługuje też frez “jaskółczy ogon”, który służy do tworzenia czopów pod łączenia o tej samej nazwie.

Maszyna ciesielska CNC umożliwia dodatkowo obsługę modułu wiertniczego. Dysponuje możliwością wykonania nawiertów odchylonych nawet do 60st wiertłami typu świder oraz niewyrywającymi wiertłami z frezem.

Dodatkowym modułem może być np. szczeliniarka. Piła mechaniczna tworzy nacięcia pod blachy węzłowe o niewielkich grubościach, jak 10 lub 8 mm. Firmy specjalizujące się w tego typu obróbce powinny zainwestować w moduł szczeliniarki z podtrzymaniem, gdyż wersja podstawowa może błądzić i gubić kąt w przypadku grubych materiałów.

Bardzo pomocnym narzędziem jest rysik do znaczenia tuszem lub etykieciarka, które umożliwiają oznaczenie elementów wg klucza ujętego w dokumentacji projektowej.

Przykłady zastosowania

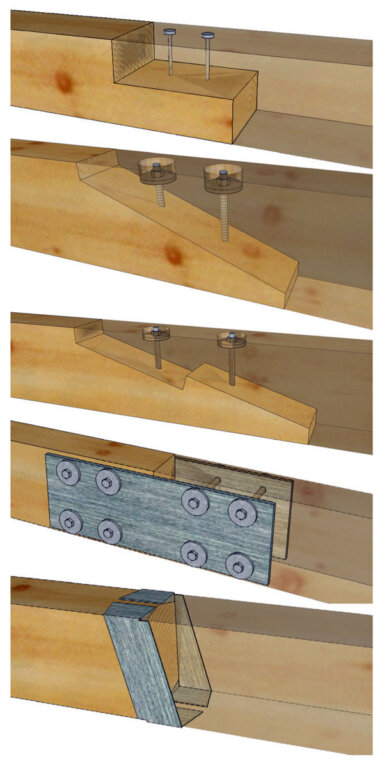

Tradycyjne połączenia ciesielskie służą do łączenia elementów od najdawniejszych czasów. Obecnie rzadko wykorzystuje się je w konstrukcjach drewnianych przez ich niewielką nośność oraz pracochłonne ręczne wykonanie. Maszyny CNC pozwoliły na powrót do tej technologii. Kształtowanie złączy służy nie tylko jako połączenie nośne, ale również jako pomocnicze i montażowe ustalenie miejsc połączenia stycznych elementów. W przypadku niedostatecznej nośności wzmacnia się je łącznikami mechanicznymi, takimi jak wkręty ciesielskie, złącza stalowe gwoździowane lub śruby. Do najczęściej stosowanych obecnie obróbek zaczerpniętych z rozwiązań tradycyjnych należą złącza podłużne – nakładki ukośne i nakładki proste oraz złącza poprzeczne – nakładki proste i jaskółcze ogony, czopy i wręby. Wstępne ustalenie pozycji łączonych elementów przyspiesza montaż eliminując np. odmierzanie słupków ściany szkieletowej na podwalinie i oczepie, rozstaw krokwi na murłacie i płatwiach, itp.

Użycie maszyn ciesielskich w technologii CNC pomaga również w sprawniejszym wykorzystywaniu nowoczesnych technik łączenia elementów drewnianych. Zakłady produkcyjne wytwarzające wiązary kratowe łączone w węzłach na płytki kolczaste z powodzeniem stosują takie maszyny. Precyzyjne dopasowanie elementów wiązara wraz z wprasowaną w węzeł płytką stalową umożliwiają osiągnięcie zakładanej nośności i niezawodności elementu. W nowoczesnych konstrukcjach drewnianych coraz częściej bardzo ważnym wymogiem jest spełnienie odporności ogniowej konstrukcji. O ile sam przekrój drewniany łatwo zaprojektować tak, aby spełniał warunek nośności w trakcie działania pożaru, o tyle trudności sprawiają połączenia stalowe wrażliwe na działanie wysokich temperatur. W takim przypadku stosuje się m.in. połączenia z blachami ukrytymi w drewnie. Obróbka elementu drewnianego wymaga tutaj najwyższej precyzji za pomocą szczeliniarki. Ogromnym ułatwieniem jest także wykonanie wierceń w drewnie.

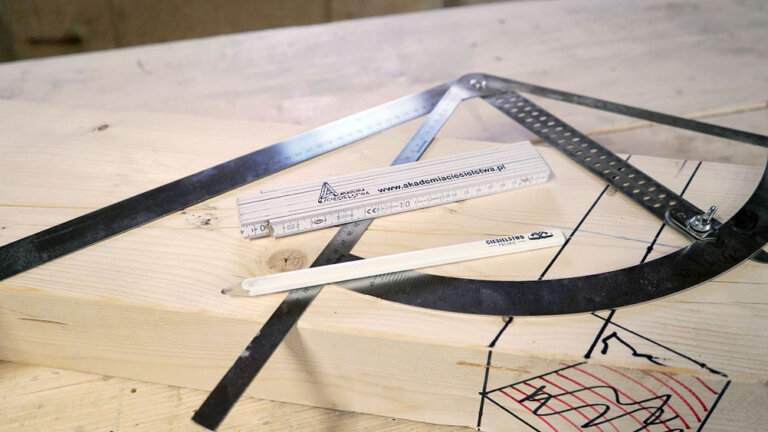

Maszyny CNC do obróbki drewna sprawiły, że funkcję cieśli pracującego w warsztacie i na placu budowy przejęli projektanci, inżynierowie programujący obróbkę i operatorzy maszyny. Z jednej strony przeniesienie większości prac przygotowawczych i obróbczych poza plac budowy otworzyło wielkie możliwości, ale z drugiej wymaga to szczegółowej kontroli produkcji i przygotowania. Duża dokładność obróbki zakłada minimalny margines błędu. Idealne spasowanie przygotowanych w fabryce konstrukcji wymaga równie dokładnego wykonania elementów już na placu budowy, takich jak np. żelbetowe podstawy. A więc by korzystać z wszelkich korzyści, które daje nam tak dokładna obróbka, musimy dostosować do niej standardy wykonania reszty elementów.

Mgr inż. Adam Kotarski

Modulam Sp. z o.o.

www.modulam.pl

nie tylko metale, ale właśnie drewno może być obrabiane przez maszyny sterowane komputerowo. przewagą tego procesu jest właśnie automatyzacja, wykonanie kilku czynności z super dokładnością w krótkim czasie, gdzie nie miejsca na błędy. człowiek nie zrobi takiej obróbki tak szybko.

Obróbka CNC to potężne narzędzie które umożliwia precyzyjną obróbkę. W przypadku drewna jest to dosyć ważne, gdyż zapewnia trwałość i poprawność łączenia elementów konstrukcyjnych eliminując błędy wykonawcy. Warto więc z tego narzędzia korzystać. Czas i pewność to ważne argumenty przy dzisiejszym tempie budowania.