Kto odpowiada za zerwany dach?

Problem przenoszenia obciążeń, w szczególności pod wpływem gwałtownych zjawisk pogodowych, budzi duże emocje. Siły ssące i napierające wpływają na różne rodzaje pokryć dachowych oraz konstrukcję dachu. Dotyczy to także dachów na rąbek stojący.

Odpowiedzialność projektanta

Obciążenie wiatrem jest bardziej skomplikowane niż obciążenie śniegiem i często stwarza wiele problemów przy projektowaniu. Projektant jest bowiem zobowiązany do wykonania swojej pracy w sposób prawidłowy, pozbawiony wszelkich wad, zgodny z zasadami projektowania, normami oraz przepisami prawa. Współczesne oprogramowanie pozwala projektantom na szybkie wyliczenie obciążenia wiatrem zgodnie z PN-EN 1991-1-4:2008, Eurokod 1. Oddziaływania na konstrukcje. Część 1-4: Oddziaływania ogólne – Oddziaływania wiatru. Taki dokument i wyliczenia uwzględniają:

- strefę klimatyczną,

- bazową prędkość wiatru,

- wysokość budynku i jego kształt,

- usytuowanie budynku,

- porywistość wiatru,

- rodzaj konstrukcji,

- odmianę i rodzaj ścian.

A co jeśli dokumentacja nie zawiera istotnych elementów, jakie powinna zawierać zgodnie z przepisami prawa i wykonawca tego nie zauważa? Czy dekarz jest współwinny?

Odpowiedzialność wykonawcy

Zgodnie z Art. 651 k.c.

Jeżeli dostarczona przez inwestora dokumentacja, teren budowy, maszyny lub urządzenia nie nadają się do prawidłowego wykonania robót albo jeżeli zajdą inne okoliczności, które mogą przeszkodzić prawidłowemu wykonaniu robót, wykonawca powinien niezwłocznie zawiadomić o tym inwestora.

Minimalna ilość łapek RHEINZINK dla dachów na rąbek stojący.

| szerokość rolki [mm] | 500 | 570 | 600 | 670 | 700 | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| szer. pasa blachy [mm] | 430 | 500 | 530 | 600 | 630 | |||||

| ustalone obciążenie wiatrem [kN/m2] | ilość łapek [szt] | rozsław łapek [mm] | ilość łapek [szt.] | rozstaw łapek [mm] | ilość łapek [szt.] | rozsław łapek [mm] | ilość łapek [szt.] | rozstaw łapek [mm] | ilość łapek [szt.] | rozstaw łapek [mm] |

| -0,3 | 5,0 | 500 | 4,0 | 500 | 4,0 | 500 | 3,5 | 500 | 3,5 | 500 |

| -0,6 | 5,0 | 500 | 4,0 | 500 | 4,0 | 500 | 3,5 | 500 | 3,5 | 500 |

| -0,9 | 5,0 | 500 | 4,0 | 500 | 4,0 | 500 | 3,5 | 500 | 3,5 | 500 |

| -1,2 | 5,0 | 500 | 4,0 | 500 | 4,0 | 500 | 3,5 | 500 | 3,5 | 500 |

| -1,5 | 5,0 | 500 | 4,0 | 500 | 4,0 | 500 | 3,5 | 500 | 3,5 | 500 |

| -1,8 | 5,0 | 500 | 4,0 | 500 | 4,0 | 500 | 3,5 | 500 | 3,5 | 500 |

| -2,1 | 5,0 | 500 | 4,0 | 500 | 4,0 | 500 | 3,5 | 460 | 3,5 | 440 |

| -2,4 | 5,0 | 500 | 4,0 | 500 | 4,0 | 460 | 4,0 | 400 | 4,0 | 380 |

| -2,7 | 5,0 | 500 | 4,5 | 440 | 4,5 | 400 | 4,5 | 360 | 4,5 | 340 |

| -3,0 | 5,0 | 460 | 5,0 | 400 | 5,0 | 360 | 5,0 | 320 | ||

| -3,3 | 5,5 | 420 | 5,5 | 360 | 5,5 | 340 | 5,5 | 300 | ||

| -3,6 | 6,0 | 380 | 6,0 | 320 | 6,0 | 300 | 6,0 | 260 | ||

| -3,9 | 6,5 | 340 | 6,5 | 300 | 6,5 | 280 | ||||

| -4,2 | 7,0 | 320 | 7,0 | 280 | 7,0 | 260 | ||||

| -4,5 | 7,5 | 300 | 7,5 | 260 | 7,5 | 240 | ||||

| -4,8 | 8,0 | 280 | 8,0 | 240 | 8,0 | 220 | ||||

| -5,1 | 8,5 | 260 | 8,5 | 220 | 8,5 | 220 | ||||

Uwagi:

| ||||||||||

Za wady projektu odpowiada co do zasady projektant. Jednakże, gdy dojdzie do powstania obiektu na podstawie wadliwego projektu, za wady obiektu będzie także odpowiedzialny wykonawca obiektu.

Dekarz, blacharz oraz cieśla ma dostęp do informacji poszczególnych producentów o ilości spinek do dachówki, łapek do rąbka czy rodzaju wkrętów do typu łączenia konstrukcji. Podzielenie się tymi informacjami z konstruktorem bezpośrednio lub za pośrednictwem Inwestora, byłoby dobrym zwyczajem.

Bezpieczne systemy mocowania zyskują na znaczeniu jak nigdy wcześniej, a współczesne rozwiązania przygotowane przez konstruktorów pozwalają nie tylko spać spokojnie wykonawcom, ale i sprostać aktualnym wymogom prawnym.

Nowe rozwiązanie, sprawdzona technologia

RHEINZINK od wielu lat rozwija temat optymalnego mocowania pasów blachy na rąbek stojący. Optymalne rozwiązanie to takie, które pozwala na szybkie, pewne i zarazem bezpieczne mocowanie. W wyniku tych poszukiwań mamy system wyznaczający nową jakość prac blacharskich.

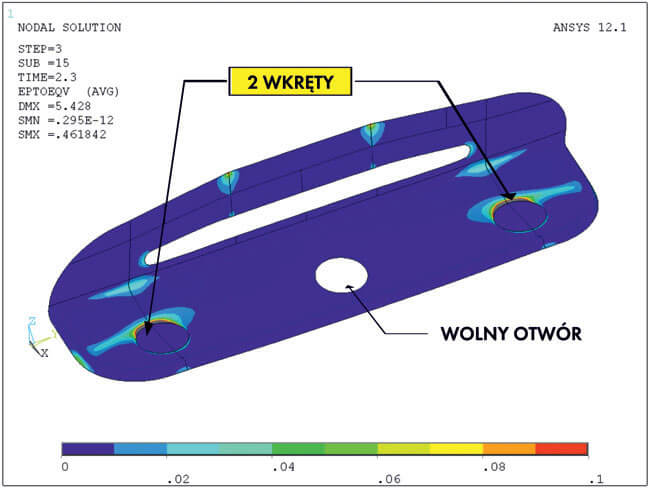

System CLIPFIX® to dopracowane w najdrobniejszych szczegółach: idealnie do siebie dopasowane łapki mocujące o zwiększonej wytrzymałości, wkręty odporne na korozję oraz nowe narzędzie przyspieszające montaż.

Do każdego typu podłoża

Zgodnie z normą Eurocode 1 (PN-EN 1991- 1-4) obciążenia wywołane ssaniem wiatru określają właściwości podkonstrukcji, np. grubość krokwi i deski, odstęp między podkładem drewnianym a krokwiami oraz rodzaje środków mocujących.

Mocowanie łapek z użyciem wkrętów systemu CLIPFIX® może odbywać się zarówno do podłoża z desek, jak i odpowiednich płyt wiórowych (np. OSB z uprzednio położoną na nich matą VAPOZINC®). Poniżej przedstawiamy zalecane przez RHEINZINK rodzaje podłoża oraz odpowiadające im normy i przepisy.

Takich szkód z pewnością możesz uniknąć

W momencie powstania szkody wychodzi na jaw, że to, co podczas budowy wydawało się być zaletą (np. niska cena) może nas dużo kosztować. Przy tego rodzaju wadach (zarówno projektowych, jak i wykonawczych) może ucierpieć nie tylko dach. Pod znakiem zapytania może stanąć również egzystencja firmy. Wytrzymałość i bezpieczeństwo są więc priorytetowe, zwłaszcza w związku z rosnącą częstotliwością występowania złych warunków pogodowych.

Dedykowana nasadka z magazynkiem i wkrętarką

Dodatkowym elementem nowego systemu jest wkrętarka z magazynkiem CLIPFIX® zaprojektowana przy współpracy z renomowanym producentem elektronarzędzi firmą FEIN. Dzięki innowacji „Made in Germany” szybkość idzie teraz w parze z precyzją. Nasadka w komplecie z wkrętarką pozwala na szybkie i dokładne mocowanie każdej łapki za pomocą dwóch wkrętów. To rozwiązanie zapobiega skręcaniu i ewentualnej deformacji łapek oraz gubieniu wkrętów.

Minimalne ryzyko, maksymalne bezpieczeństwo

Dokładnie przemyślany system mocowania pozwala na uzyskanie wytrzymałych połączeń i niskich nakładów pracy. Szybki montaż zapewnia bezpieczeństwo nie tylko w wymiarze pracy, lecz również pod względem prawnym.

Dzięki uzyskanym certyfikatom i udostępnianym wytycznym RHEINZINK pytania w stylu „kto ponosi odpowiedzialność za zerwany dach” przestanie spędzać Ci sen z powiek.

Jeśli zarówno projektant jaki i wykonawcy wykonają swą pracę należycie i zgodnie z obowiązującą wiedzą jaki normami ,to jest nikłe prawdopodobieństwo,że dach może zostać zerwany przy gwałtownych zjawisk pogodowych.Przy mocowaniu dachu należy zastosować nie tylko sprawdzone metody mocowania ale powinno się korzystać z nowoczesnych rozwiązań dostępnych na rynku.

Obecnie, przy coraz to bardziej ekstremalnych warunkach atmosferycznych, coraz częściej występują zniszczenia elementów budynków, a nawet całkowite ich zniszczenia. W praktyce spotyka się przypadki błędów projektowych, ale częściej wykonawczych. Trzeba wziąć pod uwagę fakt, że błędy projektowe powinny być wychwycone i skorygowane przez wykonawcę. Projekt i wykonawstwo zgodne z prawem i sztuką budowlaną nie stanowią przyczyn uszkodzeń budynków. Wówczas możemy mieć pretensje jedynie do warunków pogodowych i nic więcej.